01

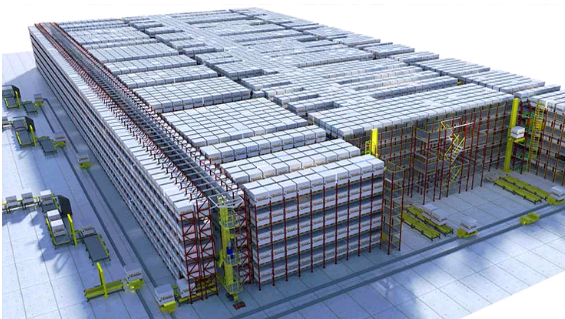

现在我们可以在很多行业当中,看见自动化立体仓库的运用,一个完整的自动化立体仓库不仅有着十分智能化的通讯系统、计算机监控系统以及自动控制系统,更加具备了先进的集成化物流概念,在控制、通讯以及信息技术等多个方面,都能通过不同的设备进行协调达成整个操作流程。

自动化立体仓库的设计

(一)设计的准备工作

(二)自动化立体仓库的总体规划

(三)自动化立体仓库计算

—— 系统调查及需求分析——

一、首要性能参数:

1 、库存容量:立体库房的容量,包含所有需贮存和暂存在该立体库房中的物品总量;

2 、系统作业能力:立体仓库物流系统出库、入库和操作的能力;

3 、信息处理:立体库房信息处理的能力,包含信息采集、信息加工、信息查询、信息通信、乃至业务信息处理等方面的能力;

4 、周边物流处理:如何将货物卸车、检验、组盘、运送到高层货架的巷道口,货品从高层货架取出后拆盘、合并、拣选、转移、装车等处理;

5 、人机衔接能力:操作人员与该体系的衔接、人机界面,信息录入、检验不合格品的处理、进入自动搬运线等。

二)确定自动化立体仓库的主要形式及相关参数

所有原始资料收集完毕后,可根据这些第一手资料计算出设计时所需的相关参数,包括:

①对整个库区的出入库总量要求,亦即仓库的流量要求;

②货物单元的外形尺寸及其重量;

③仓库储存区(货架区)的仓位数量;

④结合上述三点确定储存区(货架厂)货架的排数、列数及巷道数目其它相关技术参数。

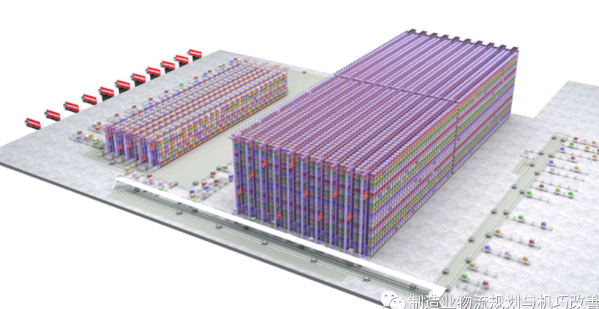

三)合理布置自动化立体仓库的总体布局及物流图

一般来说,自动化立体仓库包括:入库暂存区、检验区、码垛区、储存区、出库暂存区、托盘暂存区、不合格品暂存区及杂物区等。规划时,立体仓库内不一定要把上述的每一个区都规划进去,可根据用户的工艺特点及要求来合理划分各区域和增减区域。同时,还要合理考虑物料的流程,使物料的流动畅通无阻,这将直接影响到自动化立体仓库的能力和效率。

02

4 确定库存量和仓库总体尺寸

5 出、入库搬运周期及出、入库能力验算

6 自动化立体仓库的布置

7 自动化立体仓库的控制方式和管理方式

1 库场的选择与规划

仓库和料场的选择和布置对仓储系统的基建投资、物流费用、生产管理、劳动条件、环境保护等都有着重要意义,这是首先要考虑的。其主要任务是确定库场各部分的相互几何位置关系,画出平面布置图。

2 仓库形式和作业方式

在调查分析入库货物品种的基础上,确定仓库形式:

品种单一或品种较少单元货格式仓库

批量较大:重力式货架仓库或贯通式仓库

特殊要求的货物:冷藏、防潮、恒温仓库

根据出库工艺要求决定是否采用拣选作业:整单元出库为主 / 零星货物出库为主

少采用单作业方式,尽量采用复合作业方式

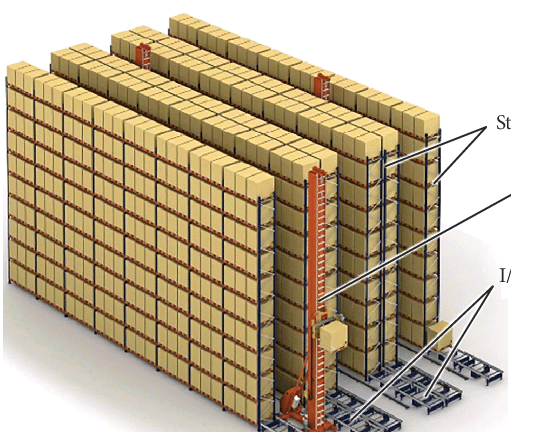

3 货物单元的形式和货格尺寸设计

立体仓库是以单元化搬运为前提的,货物单元形式、尺寸和重量的确定不仅影响仓库的投资,而且对于整个物流和仓储系统的配备、设施以及有关因素都有极大的影响。

抓住所有入库货物流通中的关键环节,根据调查和统计结果,列出所有可能的货物单元形式和规格,选择最为经济合理的方案。

对于少数形状和尺寸比较特殊以及很重的货物,可以单独处理。

货物单元尽量采用标准推荐的尺寸,以便于与其它物料搬运和运输机具相匹配。

货格尺寸取决于在货物单元四周需留出的净空尺寸和货架构件的尺寸。

4 确定库存量和仓库总体尺寸

库存量:同一时间内储存在仓库内的货物单元数,根据历史进出仓库和货场的数量和规律,通过预测技术来确定库存量。

仓库内采用存储和搬运机械的数量取决于仓库的最大出 / 入库频率。

仓库高度:不宜设计得过高,以 10~20 米为宜,长、宽、高之间没有确定的比例关系。设库存量为 N 个货物单元,巷道数为 A,货架高度方向可设 B 层,则每一排货架在水平方向应具有列数 D 为:

D=N/2AB

根据每排货架的列数 D 及货格横向尺寸可确定货架总长度 L。

已知货架总长度 L,又知仓库的宽度和高度,再根据实际需要,考虑办公室、操纵控制室、搬运机械的转弯以及其他辅助设施等,就可以确定仓库的总体尺寸了。

在确定仓库总体尺寸和货架结构尺寸的同时、还要参照国内外仓库和仓储机械设计标准,遵照执行。

5 出入库搬运周期及出入库能力验算

立体仓库的出、入库搬运周期,一般讲,主要取决于巷道堆垛起重机的作业循环时间。

6 自动化立体仓库的布置

1)高层货架区和作业区的衔接方式

(1)叉车-出入库台方式

(2)自动导引小车-出入库台方式

(3)自动导引小车-输送机方式

(4)叉车(或升降机)-连续输送机方式

2)货物单元出、入高层货架的形式

(1)贯通式

(2)同端出入式

(3)旁流式

叉车-出入库台方式

自动导引小车-出入库台方式

自动导引小车-输送机方式